Tổng quan quy trình dệt may tại nhà máy.

Chuẩn bị Sợi:

- Các sợi tự nhiên như bông, len và lụa hoặc sợi tổng hợp như polyester, nilon và acrylic được chuẩn bị để chế biến. Bao gồm việc làm sạch, sắp xếp và pha trộn sợi để đạt được các đặc tính mong muốn.

Sợi nhiệt:

- Trước khi dệt, sợi có thể được sơ tẩm bằng cách đưa qua các lò nhiệt để tạo độ bền và độ co giãn tốt hơn.

Dệt hoặc Đan:

- Các sợi sau đó được ghép lại để tạo thành vải.

- Dệt bao gồm việc ghép các sợi dọc và ngang trên một máy dệt để tạo ra một loại vải.

- Đan, mặt khác, liên quan đến việc tạo ra các vòng sợi liên kết để tạo ra các loại vải đan. Các quy trình này tạo ra cấu trúc vải phù hợp để chế biến tiếp.

Nhuộm và In:

- Vải có thể trải qua quá trình nhuộm để thêm màu sắc hoặc in để áp dụng các mẫu hoặc thiết kế.

- Nhuộm liên quan đến việc ngâm vải trong dung dịch nhuộm, trong khi in liên quan đến việc áp dụng chất màu vào vải theo các mẫu cụ thể bằng các kỹ thuật như in lưới, in tròn hoặc in số.

Hoàn thiện:

- Sau khi đã nhuộm hoặc in, các loại vải được hoàn thiện thông qua các quy trình như tẩy trắng, là, hoặc phủ lớp hoàn thiện như chất chống nước hoặc chất chống cháy.

Kiểm soát Chất lượng:

- Trong suốt các giai đoạn chế biến, các biện pháp kiểm soát chất lượng được thực hiện để đảm bảo rằng vải đáp ứng các thông số kỹ thuật mong muốn.

Cắt và May (nếu cần):

- Trong trường hợp của các sản phẩm may mặc hoặc sản phẩm dệt may cần phải lắp ráp, vải được cắt thành các mảnh mẫu và sau đó được may lại bằng các máy may hoặc các kỹ thuật khác.

Đóng gói và Phân phối:

- Cuối cùng, các sản phẩm vải đã hoàn thiện được đóng gói và chuẩn bị cho việc phân phối cho các nhà bán buôn, bán lẻ hoặc người tiêu dùng cuối cùng. Điều này bao gồm gắn nhãn, gấp và đóng gói sản phẩm theo yêu cầu của khách hàng trước khi giao hàng.

Trong quá trình xử lý hàng dệt may, các loại thuốc nhuộm và chất trợ nhuộm khác nhau sẽ được thêm vào. Những chất trợ chứa các chất hoạt động bề mặt như chất tẩy rửa, chất thẩm thấu, chất nhũ hóa và chất làm phẳng, có xu hướng tạo ra bọt sau khi rung cơ học. Bọt là sự phân tán không khí trong chất lỏng. Những bọt này sẽ làm giảm bề mặt tiếp xúc giữa vải và chất lỏng trong quá trình in và nhuộm vải, dẫn đến quá trình xử lý không đồng đều, ảnh hưởng nghiêm trọng đến chất lượng của vải.

Nâng cao hiệu quả sản xuất:

- Trong quá trình in và nhuộm hàng dệt, chẳng hạn như in, nhuộm và ứng dụng dầu sợi hóa học, một lượng lớn bọt dễ dàng được tạo ra do khuấy trộn và tác động cơ học.

- Những bọt này sẽ làm giảm diện tích tiếp xúc giữa chất lỏng và vải, dẫn đến quá trình xử lý không đồng đều và ảnh hưởng đến chất lượng cũng như hiệu quả của quá trình in và nhuộm.

Cải thiện chất lượng sản phẩm:

- Chất phá bọt có thể nhanh chóng loại bỏ bọt và tránh những tác động bất lợi của bọt đến chất lượng dệt.

- Nó làm giảm sức căng bề mặt và phá hủy tính ổn định của màng xốp, khiến bọt nhanh chóng vỡ ra và đảm bảo chất lượng in và nhuộm của hàng dệt.

Thích ứng với các môi trường khác nhau:

- Chất phá bọt lý tưởng cho in và nhuộm vải phải có đặc tính kép là phá bọt và ức chế bọt.

- Nó không chỉ có thể loại bỏ nhanh chóng bọt tạo ra mà còn ngăn chặn sự hình thành bọt mới và duy trì sự ổn định của quá trình làm việc.

Lợi ích của chất phá bọt trong ngành dêt may

- Ngăn chặn bọt xuất hiện và giảm bọt nhanh chóng, tăng tốc độ xử lý cũng như cải thiện năng suất và chất lượng quy trình dệt may.

- Giảm lượng tiêu thụ nước và hóa chất, chẳng hạn như thuốc tẩy hoặc thuốc nhuộm.

- Phá bọt có khả năng chống chịu tốt hơn với các chất phụ gia hóa học cũng như sự thay đổi nhiệt độ, do đó đảm bảo sự ổn định trong suốt quá trình.

- Phá bọt có tính trơ nên an toàn hơn cho con người và môi trường.

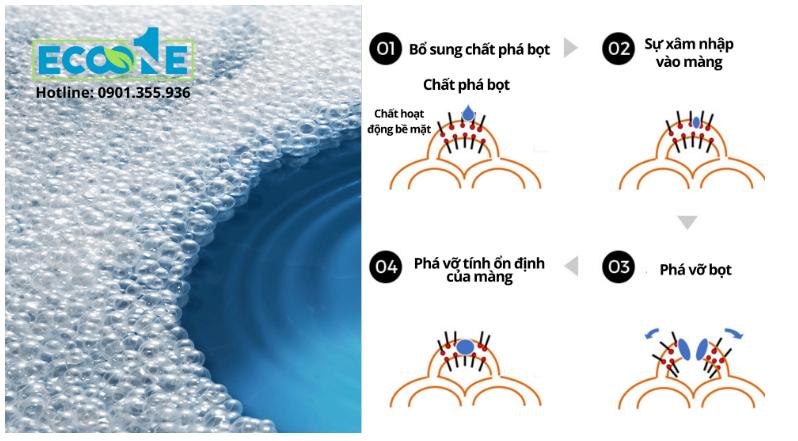

Cơ chế phá bọt của chất phá bọt trong dệt may.

- Sau khi thêm chất khử bọt vào dung dịch chất trợ in và nhuộm, chất phá bọt được hấp phụ trên bề mặt bọt.

- Hóa chất phá bọt sức căng bề mặt thấp xuyên qua màng xốp, làm giảm sức căng bề mặt cục bộ ở khu vực đó và khu vực này bị kéo ra khỏi màng xốp xung quanh, nơi có sức căng bề mặt cao, khiến bọt bị vỡ.

Một số tiêu chí lựa chọn sản phẩm phá bọt trong dệt may hiệu quả

- Độ nhớt không được quá cao và chất khử bọt dễ sử dụng, dễ kiểm soát lượng bổ sung, tiết kiệm chi phí và phá bọt nhanh.

- Có khả năng chống tạo bọt lâu dài, khả năng phân tán tốt, không tẩy trắng, không có vết silicon, an toàn và không độc hại, đáp ứng các yêu cầu bảo vệ môi trường.

- Chất lượng ổn định, và nhà sản xuất có thể hỗ trợ về mặt kỹ thuật.

- Mặt khác, người ta đã chứng minh rằng chất phá bọt phải có khả năng phân tán tốt, chịu nhiệt độ cao, kháng axit và kiềm, kháng điện phân, chống cắt, tương thích với các vật liệu nhuộm khác nhau.

Một số loại phá bọt thường được sử dụng trong ngành dệt may

Phân loại chất phá bọt dựa trên bản chất của hóa chất

Chất khử bọt không silicon:

- Chủ yếu là các thành phần đơn lẻ, chẳng hạn như rượu isooctyl, viên xà phòng, tributyl phosphate, dầu hỏa và polyether.

- Cũng có thể kết hợp nhiều thành phần để nâng cao hiệu quả.

- Việc sử dụng các chất nhũ hóa như axit béo và este để nhũ hóa rượu béo, amit axit béo, polyete và dầu khoáng thành nhũ tương nước cũng là một chất khử bọt được sử dụng phổ biến.

Chất khử bọt silicone:

- Hệ thống nhũ hóa dựa trên dầu silicon và chất nhũ hóa cấp thực phẩm, được sản xuất bằng phương pháp xử lý pha ngược. Chất khử bọt được gọi là chất khử bọt dòng S.

- Hệ thống nhũ hóa dựa trên polyether biến tính, dầu silicone và chất nhũ hóa cấp thực phẩm, và chất khử bọt được sản xuất bằng phương pháp xử lý pha ngược được gọi là chất khử bọt dòng T.

- Hệ thống nhũ hóa dựa trên dầu silicon biến tính polyether, chất khử bọt được sản xuất bằng phương pháp xử lý pha đảo được gọi là chất khử bọt dòng X/C.

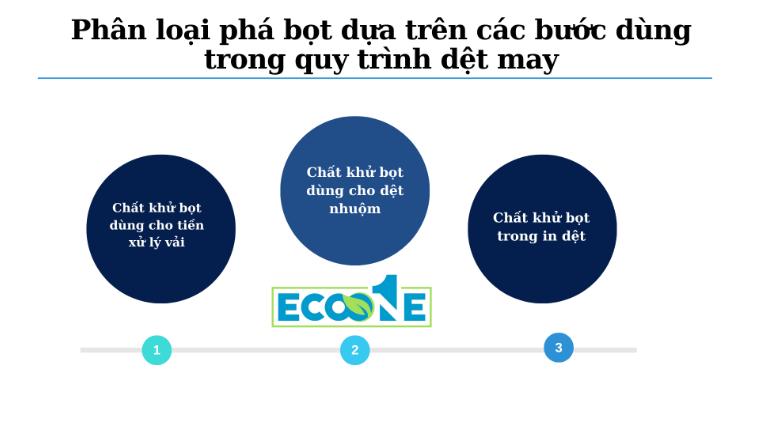

Phân loại phá bọt dựa trên các bước dùng trong quy trình dệt may

Chất khử bọt dùng cho tiền xử lý vải:

- Trong quá trình tẩy và giặt vải, việc thêm chất phá bọt là để cải thiện hiệu quả tiền xử lý. Do đó, độ thấm của chất phá bọt phải tốt, chịu được nhiệt độ cao, phân tán đều để chất rũ hồ, chất tẩy trắng và chất tẩy rửa thấm đều vào vải.

Chất khử bọt dùng cho dệt nhuộm:

- Nếu chất khử bọt không được sử dụng kịp thời, vải sẽ hình thành các đốm màu, đốm màu và không đều màu, ảnh hưởng nghiêm trọng đến chất lượng sản phẩm.

- Vì vậy, cần bổ sung thêm chất phá bọt nhuộm này khi sử dụng các loại thuốc nhuộm khác nhau.

Chất khử bọt trong in dệt:

- Tránh sự hiện diện của bọt trong quá trình in vải. Nếu không, rất dễ xuất hiện các đốm trắng, đốm hoặc hoa văn vải, màu sắc không đồng đều, mờ, v.v. nên việc thêm chất phá bọt in có thể đảm bảo chất lượng của sản phẩm.

- Các chất khử bọt cũng không ảnh hưởng đến độ nhớt và sự xuất hiện màu sắc trên vải, v.v. Bằng cách này, đặc tính tự nhũ hóa của nó rất mạnh và có thể phân tán nhanh chóng, hệ thống có độ nhớt thấp và cao có thể duy trì tác dụng chống tạo bọt trong một thời gian dài.

Một số sản phẩm phá bọt Hóa Chất 789 đang cung cấp cho ngành dệt may.

Phá bọt cao cấp cho ngành dệt may EG-40C.

Đặc điểm EG-40C phá bọt được ứng dụng trong ngành dệt may:

- Có độ ổn định tốt, chịu nhiệt độ cao, kháng kiềm mạnh, dễ phân tán trong nước, tính linh hoạt tốt, tương thích tốt với môi trường tạo bọt, không nổi dầu.

Thông số kỹ thuật phá bọt chất lượng cao nhập khẩu dùng cho ngành dệt may EG-40C:

- Cảm quan: Chất lỏng màu trắng sữa.

- Độ nhớt (25°C): 1500~4000mPa·s

- Tỷ lệ chất rắn: 38±1%.

- Độ pH: 5.0~8.0.

- Tính chất ion: Không ion.

Ứng dụng EG-40C phá bọt sử dụng phổ biến trong ngành dệt may:

- Được sử dụng cho ngành dệt may dệt, tiền xử lý dệt, làm giấy, chất tẩy rửa, giặt công nghiệp, chất huyền phù thuốc trừ sâu, chất khử nước, lên men, xử lý nước thải công nghiệp thông thường, v.v.

EG-S-9177 phá bọt chất lượng cao ứng dụng cho ngành dệt may.

Ứng dụng chất phá bọt chất lượng cao cho ngành dệt may EG-S-9177:

- Được sử dụng trong mực, gia công dệt, chất tẩy dầu mỡ, chất lỏng cắt, chất lỏng mài, chất ức chế rỉ sét, xử lý nước bảng mạch, phát triển, Tước, xử lý nước thải, giặt công nghiệp, nhũ tương sáp, v.v.

Đặc điểm phá bọt EG-S-9177 dược sử dụng trong ngành dệt may:

- Sản phẩm này là chất phá bọt và chống tạo bọt hiệu quả cao bao gồm các polyete silicon đặc biệt làm thành phần chính, không gây ra các vết silicon còn sót lại trên thành bể và dễ dàng làm sạch thiết bị.

- Ngoài ra, sản phẩm này còn có đặc tính chống tạo bọt tuyệt vời có độ ổn định cao và đặc tính phân tán nước.

Thông số kỹ thuật phá bọt nhập khẩu EG-S-9177 được sử dụng rộng rãi trong ngành dệt may:

- Cảm quan: Chất lỏng màu trắng sữa.

- Độ nhớt (25°C): 1000~4000mPa·s.

- Tỷ lệ chất rắn: 20%.

- Độ pH: 6.0~8.0.

- Tính chất ion: Không ion.

- Chất pha loãng: Nước làm đặc (10~30°C).

Tại sao nên sử dụng các sản phẩm phá bọt trong ngành dệt may của Hóa Chất 789

Bảo vệ môi trường:

- Hóa Chất 789 cam kết sản xuất các sản phẩm thân thiện với môi trường để bảo vệ tài nguyên tự nhiên.

An toàn cho người sử dụng:

- Các sản phẩm phá bọt thân thiện với môi trường thường không chứa các hóa chất độc hại, giảm nguy cơ gây hại cho sức khỏe của người lao động trong quá trình sản xuất và sử dụng.

Giảm chi phí:

- Các sản phẩm phá bọt của Hóa Chất 789 có thể giúp tăng cường hiệu suất của quá trình dệt may, giảm thiểu thời gian và năng lượng tiêu tốn, từ đó giảm chi phí sản xuất.

Chất lượng sản phẩm:

- Sản phẩm phá bọt của Hóa Chất 789 giúp duy trì chất lượng và màu sắc của vải, đồng thời giảm thiểu các vấn đề như bọt hoặc các vết sần trên bề mặt vải.

Đội ngũ nhân viên chuyên nghiệp:

- Hóa Chất 789 có đội ngũ lên đến hơn 100 nhân viên với kiên thức và kinh nghiệm chuyên sâu, không chỉ hỗ trợ sản phẩm mà còn mang đến giải pháp hiệu quả.